Consiste en el uso de “polvos coladores” sin fluoruros, que pueden afectar la salud de los operarios y corroer las máquinas.

(Agencia CyTA-Fundación Leloir. Por Eugenia Romero)–. La siderurgia es clave en el desarrollo de la economía de un país debido a su gran influencia sobre otras actividades, como la automotriz y la construcción. Al mismo tiempo, es una de las industrias más contaminantes y riesgosas a nivel mundial. ¿Es posible disfrutar sus beneficios sin ese riesgo?

Un investigador de la Universidad Tecnológica Nacional (UTN) acaba de dar un primer paso en ese sentido. El colado del acero líquido, uno de los pasos claves de la siderurgia, podría llevarse adelante con compuestos menos contaminantes y más seguros para los trabajadores que los utilizados actualmente. Así lo propone Marcelo Valentini, primer egresado del doctorado en Ingeniería (mención Materiales) de esa casa de estudios, quien aspira a que la industria incorpore esa modificación para reducir su impacto sobre el ambiente.

La fabricación del acero y los procesos posteriores, utilizados para darle forma y obtener productos semielaborados que proveerán de materia prima a otras industrias, están gobernados por fenómenos que ocurren entre 1400 °C y 1600 °C.

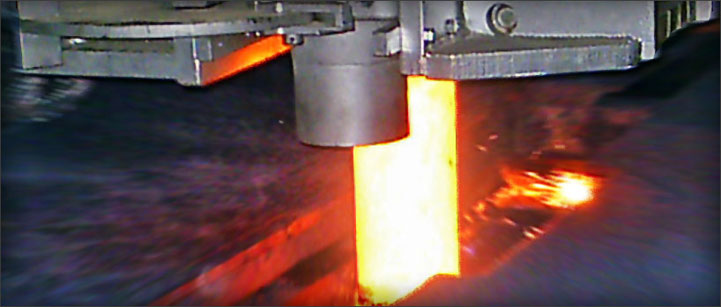

La investigación de Valentini, quien integra el grupo de Fisicoquímica de Alta Temperatura del Departamento de Ingeniería Metalúrgica de la UTN en San Nicolás, se centró en el momento en que el acero líquido es transferido desde un gran recipiente que puede albergar 200 toneladas de metal, llamado cuchara, hasta un molde diseñado para dar comienzo al proceso de solidificación. Durante esta transferencia, es necesario proteger al acero líquido de la oxidación del aire y al mismo tiempo se debe favorecer el avance del frente ya solidificado por medio de una adecuada lubricación entre el molde y el metal. Para ello se utilizan escorias sintéticas, llamadas “polvos coladores”, que flotan sobre el baño metálico.

Valentini explicó a la Agencia CyTA-Leloir que “la presencia de una capa lubricante entre el molde y la cáscara de metal sólido que se forma, en las primeras etapas de la solidificación, es esencial para asegurar la buena calidad del producto”.

Los polvos coladores convencionales están formados por un complejo sistema de óxidos, materiales carbonosos y compuestos de flúor, entre ellos, el fluoruro de calcio. A la temperatura de trabajo, el flúor se combina con la humedad del ambiente y produce ácido fluorhídrico, cuyo elevado nivel de toxicidad puede causar severos daños en la piel y en los ojos de los operadores que trabajan en el área. También puede desencadenar procesos de corrosión en las máquinas.

En su investigación, Valentini comparó dos polvos coladores diferentes: uno comercial con contenido de fluoruro de calcio, y otro diseñado por él en el laboratorio de la UTN. Su diseño propone reemplazar el fluoruro de calcio con óxidos de boro y litio. “Estos óxidos tienen características similares al flúor en cuanto a propiedades fisicoquímicas. Realizamos pruebas con uno y otro y encontramos que la combinación de ambos permitía obtener las características necesarias para ser usados en las condiciones de proceso”, comentó Valentini, quien para los ensayos debió desarrollar equipos de medición de temperaturas críticas.

Los resultados a los que llegó Valentini con su investigación son válidos para un tipo específico de acero, algo que resulta lógico porque luego cada fábrica debe darle el ajuste final para adecuarlos a sus propias condiciones de proceso.

El grupo de investigación de Valentini en la UTN de San Nicolás lleva trabajando más de diez años en el estudio del comportamiento de polvos coladores y escorias siderúrgicas. Valentini planea continuar trabajando en proyectos que representen mejoras en los procesos, pero, sobre todo, en el impacto sobre el ambiente. “La mejor pieza de acero no justifica afectar el medio en el que vivimos”, concluyó.

Comienzo del proceso de colada continua, donde se observa el chorro de acero líquido saliendo de la cuchara y entrando al molde repartidor